Wartungen und andere Maßnahmen an hochwertigen Anlagen mittels Senortechnik präzise und bedarfsgerecht planen

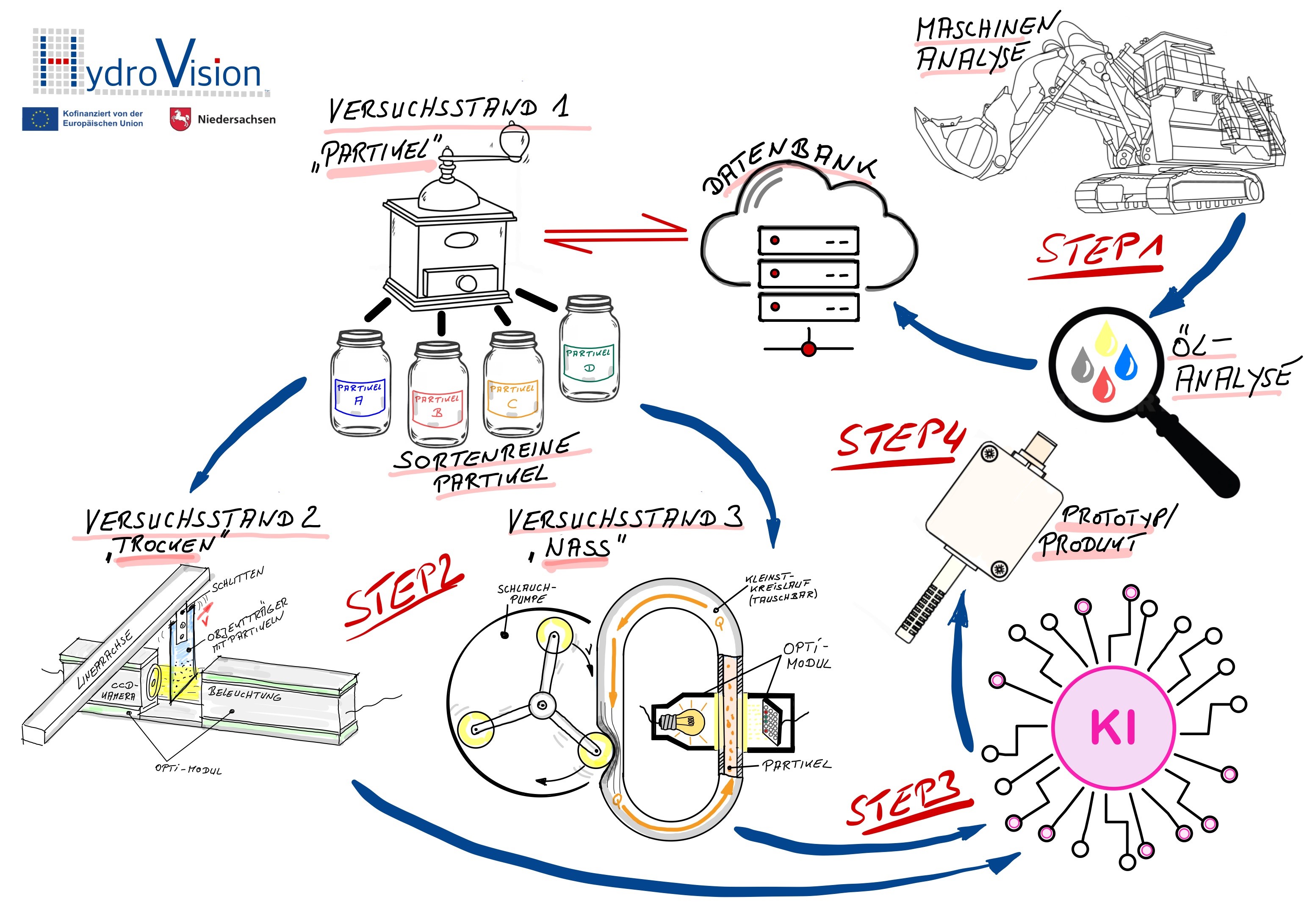

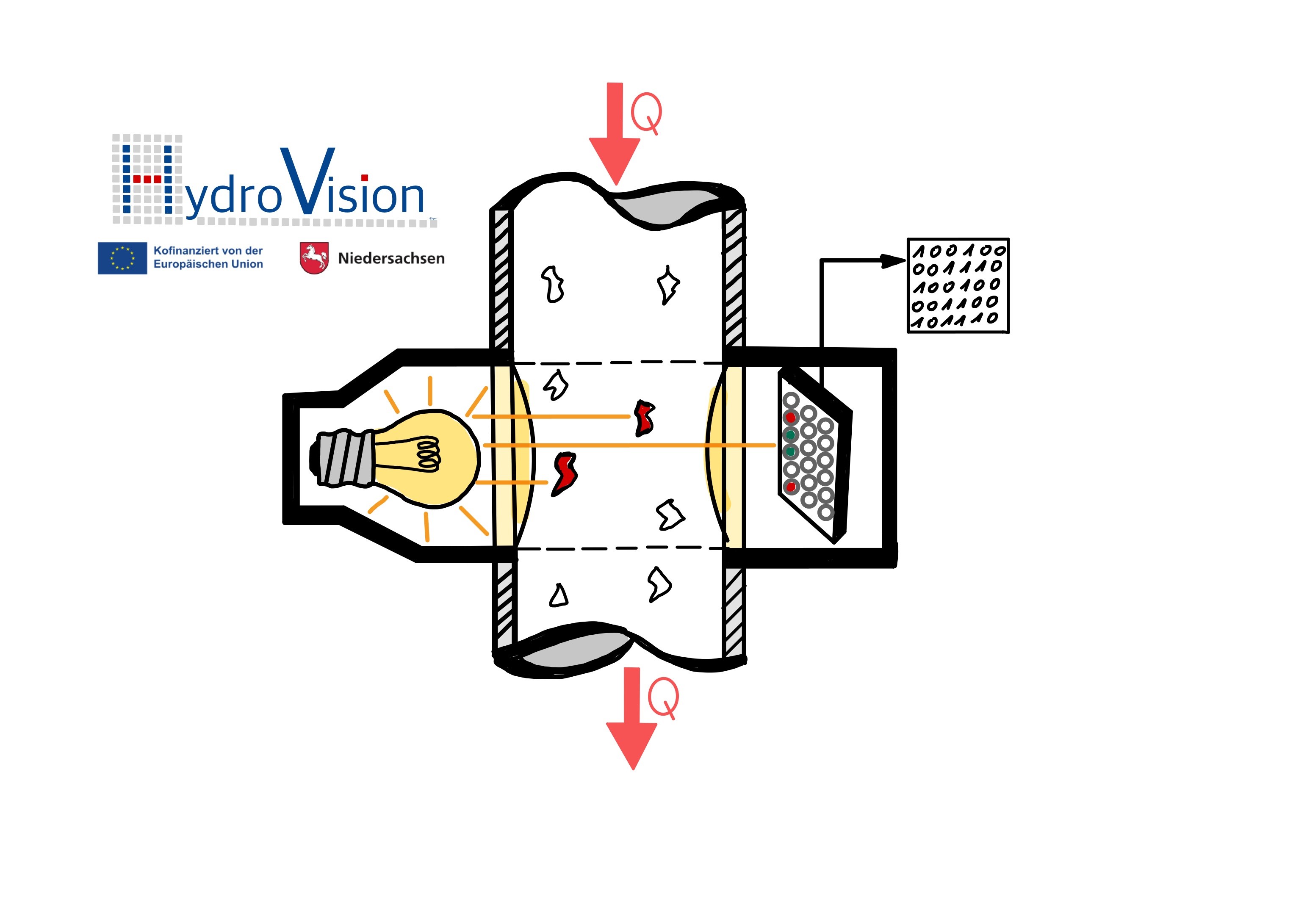

Im Kooperationsprojekt "HydroVision" wird an der Ostfalia ein spezielles Sensorprodukt mit

zusätzlicher Bilderkennung entwickelt, das die Konturen und Formen kleinster Partikel in

Ölkreisläufen erfasst und in Partikeltypen klassifizieren kann. Durch die Informationen über

vorhandene Partikeltypen und deren Mengen sollen so Rückschlüsse auf die Partikelherkunft im

jeweiligen Ölkreislauf gezogen werden können.

Ziel ist es, hochwertige Anlagen (z.B. mobile Arbeitsmaschinen, Windkraftanlagen oder

hydraulische Pressen) hinsichtlich des Verschleißes von mechanischen Bauteilen besser

interpretieren zu können und Handlungsmaßnahmen wie Reparaturen oder Wartungen präzise und

bedarfsgerecht zu planen.

„In vielen Arbeitsmaschinen stellt das Hydrauliköl `das Blut´ der Maschine dar. Daher liegt es nahe, diese Maschinen an eine quasi `Dauerblutanalyse´ zu hängen und sie so effizient und permanent zu überwachen, bevor größere Verunreinigungen im Öl zu Problemen führen. Außerdem können wir durch das plötzliche Ansteigen von Fremdkörpern im Öl darauf schließen, dass irgendwo ein zukünftiger Schaden schlummert. Dem kann man dann im Rahmen von predictive-maintenance* entsprechend begegnen. Das System liefert somit einen wertvollen Baustein für eine erfolgreiche Schadenfrüherkennung “, so Prof. Dr.-Ing. Andreas Ligocki von der Fakultät Maschinenbau der Ostfalia zur geplanten Wirkungsweise des HydroVision-Sensors.

Die Hardware wird auf Basis einer CCD-Bildensensorik und entsprechend angepasster Beleuchtungstechnik erfolgen. Eine zuverlässige Bilderkennung mit entsprechendem KI-Algorithmus stützt das System dann auf der Softwareseite.

„Bei HydroVision handelt es sich um ein typisches Projekt des modernen Maschinenbaus. Die

Verbindung aus einer geschickten mechanischen Konstruktion mit entsprechender Sensorik, Elektronik

und künstlicher Intelligenz“, erläutert Ligocki.

Ein großer Schwerpunkt im Projekt liegt auf der Generierung sortenreiner und somit einwandfrei klassifizierbarer Partikel kontrollierter Herkunft. Nur so lässt sich die Software der Bilderkennung über entsprechende Prüfstände gezielt trainieren und auf die zu erwartenden Sensoren adaptieren. Darum haben sich die Forschenden insbesondere mit der Generierung von Trainingspartikeln und entsprechenden Versuchsständen auseinandergesetzt.

Die Forschungsaktivitäten werden in Kooperation mit AK Regeltechnik, einem regional ansässigen Hydraulikunternehmen aus Helmstedt durchgeführt.

Das Projekt wird zu 50% aus Mitteln des Europäischen Fonds für Regionale Entwicklung (EFRE) und zu 50% aus Mitteln des Landes Niedersachsen finanziert.

Die Gesamtfördersumme beträgt (Hochschule und Unternehmen): 296.450 EUR + 261.565,87 = 558.015,87 EUR.

Laufzeit: 01.07.2024 bis 30.06.2027 (3 Jahre)

*Predictive Maintenance^" bzw. "predictive maintenance" bedeutet aus dem Englischen übersetzt "vorausschauende Instandhaltung". Gemeint ist per Definition ein Wartungsvorgang, der auf der Auswertung von Prozess- und Maschinendaten basiert.

Text & Grafiken:

Prof. Dr.-Ing. Andreas Ligocki, Fakultät Maschinenbau, Institut für Konstruktion und angewandten Maschinenbau