MiMEC - Modellbasierte Konzeption und Bewertung von Industrie 4.0-Lösungen zur Vernetzung mechatronischer Komponenten in Produktionsanlangen durch Digitalisierung

Ziel des Verbundprojekts Synus, ist die Entwicklung wissenschaftlicher Methoden und Werkzeuge

zur simulationsgestützten, vorausschauenden Bewertung von I4.0-Lösungen in unterschiedlichen

Unternehmensbereichen wie der Produktentwicklung, der Produktionsplanung und der Produktion. Die so

entstehende fundierte Wissensbasis wird vor allem zur Unterstützung kleiner und mittlerer

Unternehmen (KMU) bei der Einführung von I4.0-Lösungen in deren cyber-physischen

Produktionssystemen (CPPS) genutzt. Dies beinhaltet zum einen eine Sammlung derzeitig auf dem Markt

verfügbarer I4.0-Lösungen und zum anderen die Simulation und Bewertung von Auswirkungen auf den

gesamten Wertschöpfungsprozess, welche voraussichtlich durch deren Einsatz im CPPS entstehen.

Hierfür wird eine Simulationsumgebung mit verschiedenen Simulationswerkzeugen der unterschiedlichen

Domänen geschaffen.

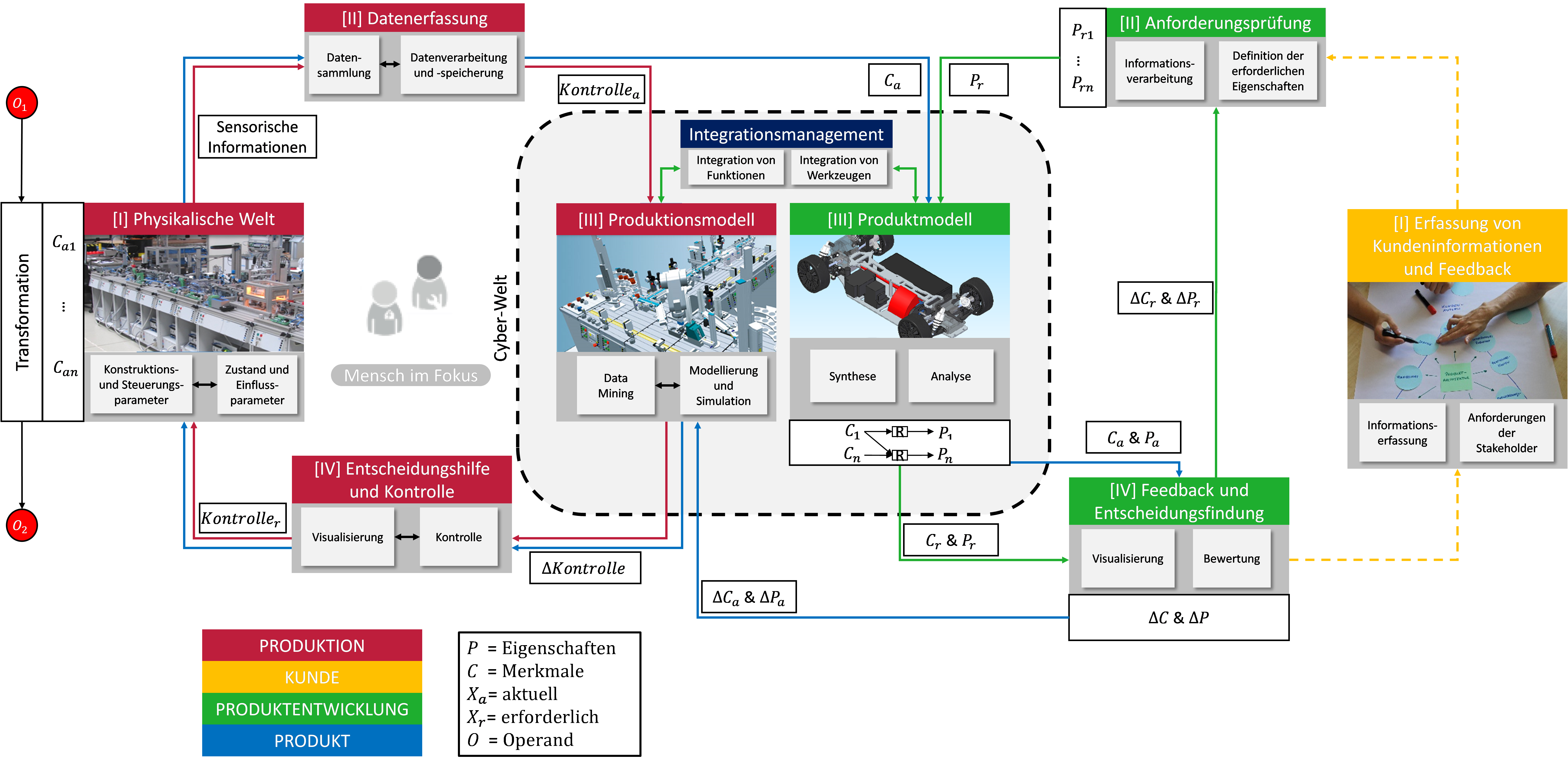

Wie in der folgenden Abbildung veranschaulicht, deckt die Simulationsumgebung die gesamte

Produktentstehung, insbesondere die Produktentwicklung, Produktionsplanung und Produktion ab. Die

Integration der verschiedenen Disziplinen mit all ihren komplexen Wechselwirkungen aus der

physischen und der Cyber-Welt ermöglicht eine ganzheitliche Lösung zur individuellen Bewertung der

verschiedenen I4.0-Lösungen bzw. deren Auswirkungen für das Produktentstehungssystem der KMU.

Abbildung 1: Das cyber-physikalischen Produktionssystem zur Untersuchung der

I4.0-Lösungen

Forschungsschwerpunkt von MiMEC ist zum einen die Simulation und Modellierung der vernetzten

mechatronischen Komponenten der Produktionsanlangen sowie der analysierten I4.0-Lösungen. Zum

anderen sollen

fahrerlose Transportfahrzeuge

(FTF, englisch Automated Guided Vehicle, AGV) durch vollständige digitale Vernetzung

systematisch in die Abläufe intelligenter CPPS integriert werden.

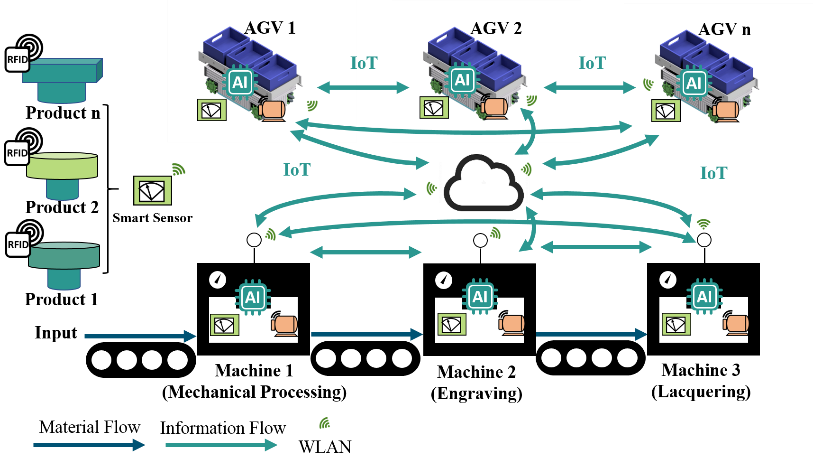

In der folgenden Abbildung ist exemplarisch eine autonome Produktionsanlage dargestellt, mit

der unter Einsatz von I4.0-Lösungen kundenindividuelle Produkte mit sehr kleinen Losgrößen bis hin

zur Einzelstückfertigung hergestellt werden können. Hierfür wird im Zuge von I4.0 wird immer mehr

intelligente Hard- und Software, wie Smart Sensors, Smart Aktors oder künstliche Intelligenz in den

Produktionsanlagen eingesetzt. Durch den Einsatz moderner Informationstechnik, wie RFID, IoT oder

drahtloser Kommunikation, werden Produktionsakteure digital miteinander vernetzt, wodurch es ihnen

möglich wird Produktentstehungsprozesse durch den Austausch von Informationen selbstständig zu

verbessern. Beispielsweise lassen sich damit selbstorganisierte Tätigkeiten, wie das automatisierte

Beschaffen von Werkzeugen oder Ersatzteilgen durch ein FTF veranlassen.

Abbildung 2: Individuelle I4.0-Produktionslinie basierend auf IoT-Technologie

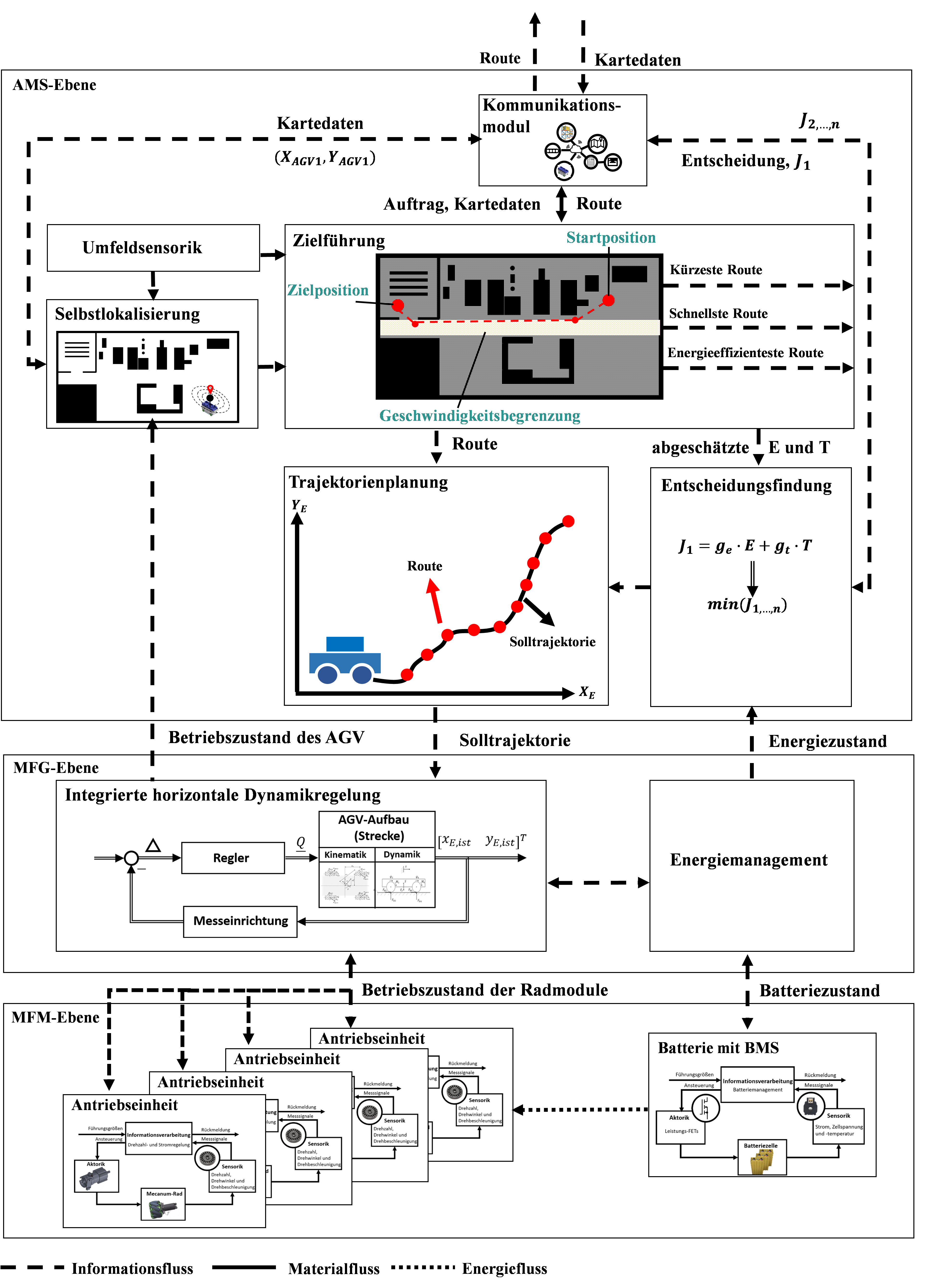

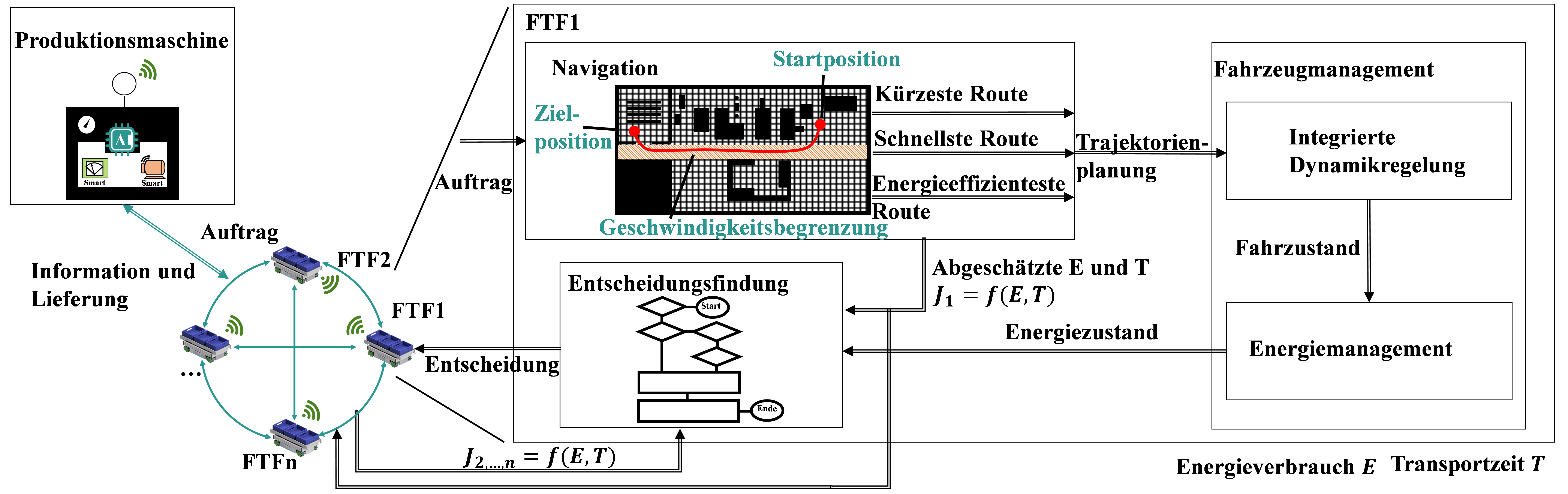

Um die Komplexität des zu untersuchenden CPPS zu beherrschen und das CPPS in der Simulationsumgebung modellieren sowie simulieren zu können, muss es zunächst mittels der mechatronischen Strukturierung in die hierarchisch angeordneten Funktionsmodule unterteilt werden. Die enthaltenen Funktionsmodule zur Realisierung der autonomen Produktion einer Produktionsanlage sind mit eindeutig definierten physikalischen und informationstechnischen Schnittstellen in horizontaler und vertikaler Richtung angeordnet. In der folgenden Abbildung werden alle wesentlichen Funktionen der Informationsverarbeitung innerhalb eines FTF zur Realisierung des autonomen Gütertransportes beispielhaft dargestellt.

Abbildung 3: Modularisierung und hierarchische Strukturierung der modellbasiert ausgelegten Funktionen eines FTF

Im Anschluss an die hierarchische Strukturierung werden einzelne Module oder Funktionen modellbasiert ausgelegt und gemäß den definierten Schnittstellen in einem Bottom-Up-Verfahren integriert. So auch eine der wesentlichen Funktionen des autonomen Gütertransportes mit FTF: Das Auftragsmanagement dient zur Verwaltung der Transportaufträge und Integration der FTFs in die Produktion. Um die Flexibilität und auch den Automatisierungsgrad der FTFs - gegenüber der zentralen Leitsteuerung von konventionalen FTFs, die der Koordination mehrerer FTFs dient und die Integration des FTF in die innerbetrieblichen Abläufe übernimmt - zu erhöhen, wird ein dezentrales, selbstoptimiertes Auftragsmanagement des im Rahmen des Teilprojekts entwickelt. Die wesentlichen Teilfunktionen und der Informationsfluss des dezentralen Auftragsmanagements werden in der folgenden Abbildung veranschaulicht.

Abbildung 4: Dezentrale selbstoptimale Auftragsentscheidung eines FTF

Die Transportaufträge werden von den Produktionsmaschinen erstellt und anschließend den FTFs per WLAN-basierter Kommunikation erteilt, damit das Produkt durch eines der FTFs an einen Lagerort oder zu einer anderen Produktionsmaschine transportiert wird. Die FTFs planen anhand der gegebenen Zielposition des Auftrags mithilfe ihrer Navigationsfunktion eine Route von ihrer jeweiligen aktuellen Position. Gleichzeitig schätzt jedes FTF für die eigene Route die Transportdauer und den Energieverbrauch ab. Mithilfe von künstlicher Intelligenz werden die Fahrtkosten für diesen Auftrag berechnet. Über das Kommunikationsmodul tauschen die FTFs die jeweiligen Fahrtkosten direkt miteinander aus, sodass eine gemeinsame Entscheidungsfindung stattfindet, welches FTF diesen Transportauftrag übernehmen und durchführen soll.

Projektbearbeitung:

- Teilprojektleitung: Prof. Dr.-Ing. Xiaobo Liu-Henke

- Teilprojektmitarbeiter: Jie Zhang, M. Eng.

Nachwuchsförderung: Im Rahmen des Projekts ist eine umfangreiche Förderung des Ingenieursnachwuchses vorgesehen. Kern dieser Förderung ist neben zahlreichen studentischen Arbeiten eine kooperative Promotion.

Wissenschaftliche Partner - Synus:

- Prof. Dr.-Ing. Thomas Vietor | Technische Universität Braunschweig | Institut für Konstruktionstechnik

- Prof. Dr.-Ing. Christoph Herrmann | Technische Universität Braunschweig | Institut für Werkzeugmaschinen und Fertigungstechnik

- Prof. Dr. Thomas S. Spengler | Technische Universität Braunschweig | Automobilwirtschaft und Industrielle Produktion

- Prof. Dr. Andreas Rausch | Technische Universität Clausthal | Institute for Software and Systems Engineering

Wirtschaftliche Parter - MiMEC:

- IPR Industrielle Prozess- und Regeltechnik GmbH

- Sandmann Innovation GmbH

- Verein Deutscher Ingenieure Braunschweiger Bezirksverein e.V.

- Wirtschaftsförderung des Landkreises Wolfenbüttel

- Wirtschafts- und Innovationsförderung Salzgitter GmbH

Förderung: Das Projekt wird unter dem Förderkennzeichen ZW 6-85012454 vom EFRE-Fonds der EU gefördert.